Server OPC sangat penting untuk komunikasi dalam sistem kontrol industri. Sektor saat ini berdasarkan sistem otomasi industri menggunakan berbagai macam sistem kontrol, perangkat kontrol, dan perangkat bidang pintar. Komunikasi atau pertukaran data merupakan tantangan utama antara perangkat ini yang berasal dari vendor yang berbeda, dan karenanya memerlukan perangkat keras tambahan untuk melakukan komunikasi di antara mereka.

Apa itu OPC?

OPC adalah singkatan dari OLE (Object Linking and Embedding) Process Control. OPC adalah standar konektivitas data paling populer yang digunakan untuk berkomunikasi antara pengontrol, perangkat, aplikasi, dan sistem berbasis server lainnya tanpa masuk ke driver kustom untuk transfer data.

Server OPC

Sistem atau proses otomasi pabrik terdiri dari pengontrol dan perangkat yang berbeda dari pemasok atau vendor berbeda dengan protokol berbeda. Pengontrol dan perangkat ini penting untuk berkomunikasi dengan bisnis atau sistem manajemen. Oleh karena itu, OPC menciptakan lingkungan untuk mengakses data pabrik secara real-time dari vendor tersebut.

OPC juga menawarkan konektivitas plug and play dari perangkat berpemilik, dan bertindak sebagai antarmuka antara berbagai sumber data seperti Programmable Logic Controllers dan perangkat lapangan, seperti aplikasi sensor dan aktuator seperti Sistem SCADA , atau HMI lainnya, Unit Terminal Jarak Jauh, server basis data lain, dll., seperti yang ditunjukkan pada gambar di atas.

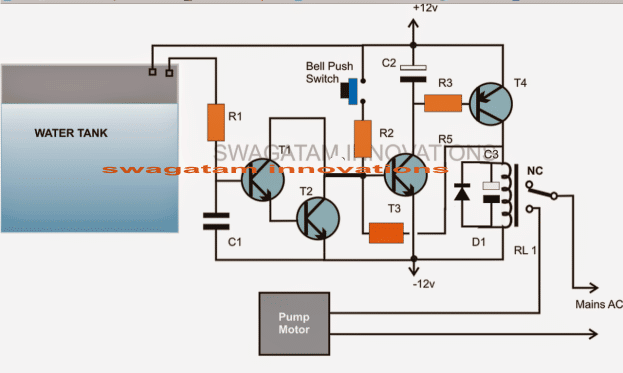

Pertukaran data dengan sistem OPC

Itu juga bertukar informasi atau data antara data sink dan perangkat sumber data tanpa membiarkan mereka mengetahui apapun tentang individu tersebut protokol komunikasi yang dibangun di antara mereka. OPC dikembangkan oleh Microsoft untuk perangkat keluarga Microsoft Windows OS berdasarkan teknologi OLE, COM dan DCOM.

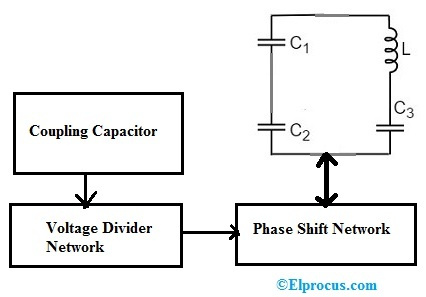

Arsitektur OPC

OPC dapat berkomunikasi dengan sumber data apa pun tanpa memerlukan driver perangkat apa pun, asalkan sumber data tersebut harus perangkat yang mendukung OPC, sedangkan perangkat lunak yang sesuai memerlukan driver perangkat tambahan. OPC mendukung akses data waktu-nyata, pencatatan data riwayat, pengaktifan alarm dan data peristiwa, dll. Ini terdiri dari dua komponen: klien OPC dan server OPC.

Server OPC adalah aplikasi perangkat lunak atau driver standar yang dirancang untuk mengakses data waktu nyata dan menyediakan fitur lain seperti penanganan kejadian, pencatatan, dll., Dari vendor yang berbeda. Ini bertindak sebagai penerjemah antara klien OPC dan sumber data untuk komunikasi asli. Ini juga memiliki kemampuan 'membaca dari' serta 'menulis ke' sumber data.

Arsitektur OPC

Antarmuka OPC menguasai klien dengan data pabrik dengan menyediakan banyak spesifikasi seperti peringatan, penanganan peristiwa, sejarawan, dll. Dengan spesifikasi OPC yang sama, server OPC mampu berkomunikasi dengan klien vendor yang berbeda.

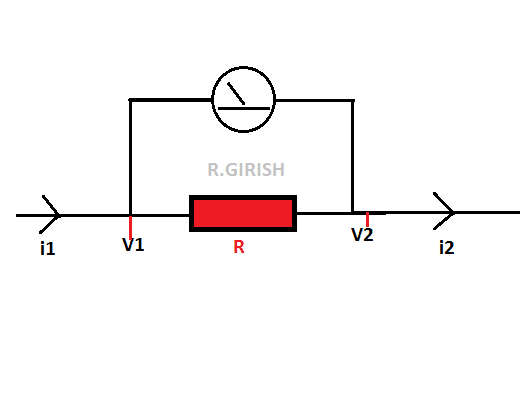

Sistem server klien OPC

Klien OPC juga merupakan aplikasi perangkat lunak yang dirancang untuk berkomunikasi dengan server OPC. Ini sebenarnya adalah sebuah data sink dan menerjemahkan permintaan komunikasi aplikasi menjadi permintaan OPC dan mengirimkannya ke server OPC. Saat membaca data, klien menerjemahkannya kembali ke dalam format komunikasi asli aplikasi. Ini adalah modul perangkat lunak tertanam dalam aplikasi seperti HMI, sejarawan, dll., sehingga mereka dapat meminta dan menginstruksikan perangkat lunak server OPC. Ini juga mampu berkomunikasi dengan server OPC yang berbeda.

Misalnya, diagram server-klien OPC, yang digambarkan di atas, menjelaskan bagaimana keduanya berkomunikasi satu sama lain. Server OPC mengumpulkan dan mengirimkan data ke sumber data yang berbeda seperti Siemens, Allen Bradley, Mitsubishi, dll., Dan kemudian, mengirimkan informasi ini ke sink data atau klien OPC seperti SCADA, atau klien HMI, klien akses database, dll. Akhirnya kita dapat mengatakan bahwa perangkat lunak server OPC memperoleh data, sedangkan klien menampilkan tampilan dan memanipulasi data.

Apa Kebutuhan Server OPC?

1. Untuk berkomunikasi dengan vendor yang berbeda

Mari kita asumsikan bahwa kita memiliki dua pengontrol logika pemrograman-PLC . Yang satu adalah Siemens dan yang lainnya adalah ABB yang protokol komunikasinya berbeda satu sama lain. Untuk menghubungkan kedua pengontrol ini dan memantau data menggunakan perangkat lunak SCADA, diperlukan server OPC. Ini mengurangi kebutuhan driver perangkat keras tambahan untuk mengubah protokol berpemilik ke protokol klien.

2. Untuk menghilangkan kebutuhan akan driver kustom dalam sistem

Aplikasi HMI membutuhkan driver khusus untuk menjalin komunikasi dengan perangkat PLC. Demikian pula, mereka juga membutuhkan driver yang berbeda untuk mengakses data sebelumnya. Namun, OPC menghilangkan masalah yang membutuhkan driver terpisah untuk fungsi tersebut.

3. Untuk mengurangi pemuatan perangkat

Server OPC mengurangi beban pada perangkat sumber data karena memungkinkan komunikasi dengan beberapa aplikasi, sementara hanya memiliki satu koneksi dengan sumber data. Ini mengurangi multi-akses dari sumber data, dan karenanya mengurangi beban pada sumber data.

4. Untuk memudahkan akses ke data

Memantau dan mengelola data real-time, data historis, dan peristiwa sangat penting di setiap pabrik proses. Server OPC memfasilitasi pemantauan yang akurat dan kemampuan pengelolaan melalui beberapa protokol otomatis seperti Modbus , Profibus, dll., Dengan akses redundan.

Kami berharap dapat memberikan informasi yang menarik dan berharga tentang server OPC. Artikel ini sangat berguna bagi mereka yang ingin mengejar karir di bidang kontrol dan instrumentasi. Berikut adalah pertanyaan sederhana untuk pembaca - Bagaimana membedakan server OPC?

Tolong berikan jawaban Anda dan juga tanggapan Anda tentang artikel ini atau ide proyek di bagian komentar yang diberikan di bawah ini:

Kredit Foto

- OPC Server oleh opcdatahub

- Pertukaran data oleh sistem OPC oleh opcfoundation

- Arsitektur OPC oleh iebmedia

- Sistem klien-server OPC oleh bp.blogspot